关键词: 钢渣; 资源化利用; 处理工艺

引 言

钢渣是炼钢过程产生的大宗工业固体废物,根据 目前国内外炼钢水平,其产量约为粗钢产量的 10% ~ 15%。在我国,2016 年全国粗钢产量超过 8 亿 t, 钢渣产生量约为 9000 万 t,钢渣累积总量近 10 亿 吨,但其综合利用率仅为 22%,这与工信部早在 “十二五”规划中就要求达到 75%的综合利用指标, 与部分发达国家在 95%以上的综合利用率而基本排 用平衡更是相去甚远。

尽管研究人员已经开发出了近 40 种有关钢渣综 合利用的方法,但到目前尚未找到大规模资源化利用钢渣的有效途径,在国内还是以回收废钢、磁选铁精 粉以用作熔剂等钢厂内部循环利用为主,使用量有 限,目前约有 70% 的钢渣处于堆存和填埋状态。堆存或填埋的钢渣不仅浪费了资源,占用有限的土 地,还会引起土壤、表层水和地下水污染等诸多环境 问题,因此钢渣的开发利用十分迫切。

另外,于 2018 年 1 月 1 日起施行的《中华人民共 和国环境保护税法》明确规定,钢渣属于固体废物税 目,税额为 25 元/吨,对露天堆存的钢渣雨季所造成 的钢渣渗滤液每吨征收 300 元的环保税,未来钢渣处 置将成为下一步工业固废处置的重点关注方向。

1 钢渣资源化利用背景

1.1 钢渣的资源化利用途径

钢渣的资源属性即组成成分决定了其可能的用途。钢渣的主要成分为硅酸三钙( C3 S) 、硅酸二钙 ( C2 S) 、钙镁橄榄石、钙镁蔷薇辉石、铁酸二钙、RO 相 ( 铁、镁、锰的氧化物) 、游离氧化钙( f-CaO) 和游离氧 化镁( f-MgO) 等,同时还含有 10%左右的废钢资源。钢渣中含有 CaO、Fe、MnO、MgO、Fe2O3 等成分, 可以作为钢铁烧结原料组成,如少量的铁酸钙能够改 善烧结矿强度,镁、钙组成以固溶体形式存在,能够代 替部分菱镁石、白云石、石灰石等熔剂。

钢渣中含有 10%左右的金属铁组成,经过破碎 筛分磁选等处理后,可以分选出不同粒级的渣钢和磁 选粉,渣钢可以返回炼钢利用,磁选粉返回烧结利用。

钢渣中含有硅酸二钙和硅酸三钙组成,和硅酸盐 水泥熟料有着相似的相同,可以作为生产水泥的原 料,也可以应用于混凝土掺合料、干混砂浆等建材中。

钢渣中的主要组成 CaO、Al2O3、SiO2 和 MgO 等 与传统的建筑瓷砖原料如黏土、石英和长石等天然矿 物相似,可以作为陶瓷制备的原料。钢渣 中 含 有 SiO2 和 CaO,是 微 晶 玻 璃 CaO-Al2O3-SiO2 体系的主要组成部分,可以作为钢渣微晶 玻璃制备的原料。

钢渣碎石的颗粒形状、硬度和耐磨性比较适合道 路材料的要求,因此可以用于道路的基层、面层及垫 层,还可以用作工程回填用材料。

钢渣含有大量的碱性氧化物而如 CaO 等组成, 因而可通过化学反应作用来处理废水中的污染物,以 及脱除烟气中 SO2 等酸性气体污染物。

钢渣中含有较高的 Si、Mn、P 及各种微量元素, 可提供农作物生长所需的营养元素,同时钢渣中富含 的 CaO 还能缓慢中和及改良土壤,因此可以做农田 肥料使用。

1.2 钢渣的物理化学特性

我国钢铁冶炼流程目前仍以长流程转炉炼钢方 式为主,占比 90%左右,因此提高钢渣利用率主要关 注转炉钢渣的处置利用。结合国外钢渣处置发展的 经验和我国的国情,建材化利用是规模化消纳钢渣的 主要途径。然而,建材化利用面临着以下问题:

1) 钢渣的稳定性不良。现代炼钢过程中为脱 硫、脱磷常加入石灰和白云石等高钙、高镁材料做造 渣剂,提高钢渣粘度进行溅渣护炉,保护耐火砖不受 侵蚀,提高转炉炉龄。钢渣中的氧化钙、氧化镁不能 和二氧化硅等酸性氧化物充分反应,而形成游离氧化 钙( f-CaO) 和游离氧化镁( f-MgO) ,钢渣中的 f-CaO 和f-MgO 遇 水 发 生 水 化 反 应 生 成 Ca ( OH) 2 和 Mg ( OH) 2,体积膨胀,造成钢渣稳定性不良。另外,钢渣 中的 C2 S 在钢渣冷却过程中,其晶型由 β 型向 γ 型 转变使体积增大,也造成了钢渣的体积膨胀。若应用 于道路、建材等行业,会出现膨胀开裂现象。

2) 钢渣中金属铁含量高。金属铁的存在,造成 磨矿难度和能耗的增加,对颗粒均匀性造成不利影 响,另外,在使用过程中也较容易出现铁锈现象,以上 限制了尾渣的建材化利用;

3) 钢渣组成波动性高。受炼钢工艺、钢种特点、 造渣制度等因素影响,钢渣的成分复杂、波动性大,尤 其是钢渣中 f-CaO 含量各个批次会存在较大差异,增 大了其使用难度。

4) 钢渣处置能耗较高。钢渣密度高于较砂石骨 料,为 3. 5 t /m3 左右,是普通建材的 1. 2 ~ 1. 4 倍,导 致钢渣在运输和使用时的能耗要增加 10%左右。

上述问题中,最关键的影响因素是钢渣的稳定性 和金属铁的回收问题。钢渣应用技术要求( GB /T 32546—2016) 中明确提到: 胶凝材料和骨料( 集料) 用钢渣在使用前应经稳定化和除铁处理,其金属铁含 量应不大于 2. 0%( 用于抹灰砂浆时其金属铁含量应 不大于 1. 0%) ,且体积稳定性合格。

为达到上述目的,通常采用两次处理法处理钢 渣: 第一步为稳定化处理,使钢渣实现稳定化,第二步 为筛分及金属回收处理,是钢渣破碎分级和金属铁 回收。

2 钢渣的处理工艺

2. 1 钢渣的一次处理工艺

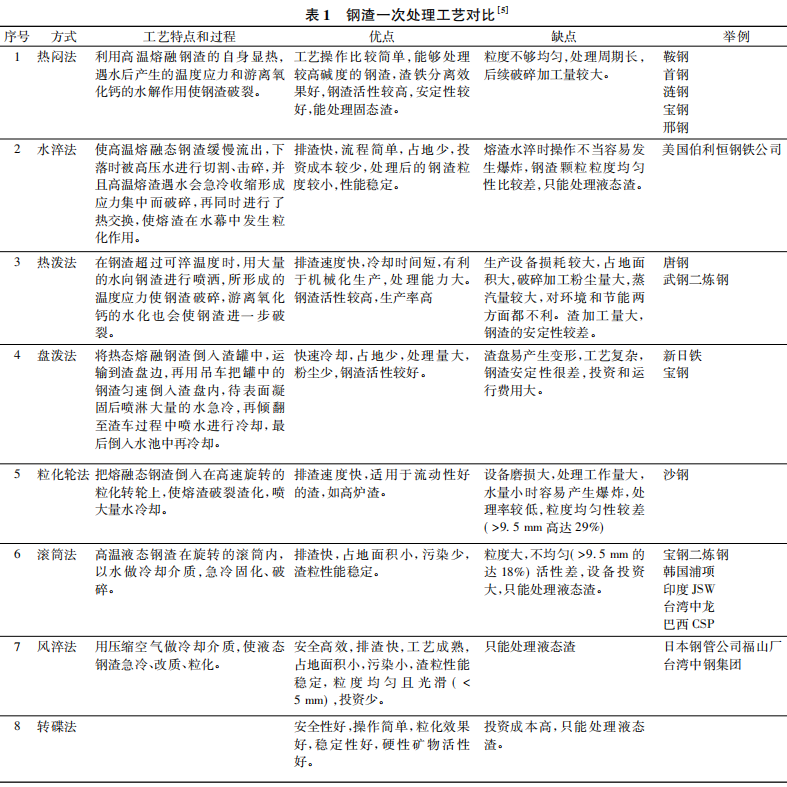

钢渣的稳定化处理是把热态或熔融态钢渣处理 经各种冷却工艺处理成常温块渣,以有利于钢渣的后 续处理。目前国内外钢渣一次处理主要工艺有: 热泼 法、风淬法、滚筒法、粒化轮法、热闷法等,其中热泼 法、滚筒法、热闷法最为常用。表 1 综合比较了各种 工艺的特点。

冶金信息标准研究院曾统计过国内 129 家大中 型钢企钢渣一次处理数据,采用热闷法的最多,有 59 家,占比 45. 7%; 其次为采用热泼法的改进处理工艺 “热泼闷渣法”,有 51 家,占比 39. 5%; 第三是宝钢的 滚筒法,有 10 家,占比 7. 8%。

选择钢渣一次处理的工艺需要从钢渣的特性以 及终端利用方式( 组成、粒度要求等) 、工艺节能环保 参数、投资和运营成本等方面来综合考虑; 例如,如果钢渣的流动性差,则不能使用滚筒法、风淬法、水淬法 和粒化轮法,而盘泼法、热泼法和热闷法可以适用; 如 果从节能环保方面考虑,滚筒法和热闷法较为适宜。

2. 2 钢渣的二次处理工艺

钢渣经一次处理后需要再进行二次处理,其主要 目的是使钢渣进一步达到合适粒度并回收其中铁资 源。目前回收尾渣中金属铁及氧化物的方法主要包 含三种: 磁选、还原和氧化。磁选法应用较为广 泛,还原法是利用高温下无机碳的还原作用将钢渣中 氧化亚铁还原成单质铁,但整个过程需要较高温度, 同时会产生温室气体,氧化法是将钢渣内部的非磁性 FeO 转化成磁性 Fe3O4 的工艺,仅是新的研究方向, 暂时无法工业化应用。另外,也有钢渣重选和浮选的技术,但应用较少。

钢渣磁选生产线的产品主要是渣钢和磁选粉,前 者返回炼钢利用,后者返回烧结利用,渣钢又分为大 块渣钢及粒钢。渣钢和磁选粉的粒级和品位是因不 同钢厂的回用冶炼要求而定,一般需要尽可能的保证 渣钢和磁选粉的高品位。目前国内钢铁企业一般要 求返回炼钢的渣钢 TFe 大于 80%,返回烧结的磁选 粉 TFe 大于 40%。对于粒度,一般要求渣钢粒度大 于 30 mm、颗粒钢粒度 5 ~ 30 mm、精矿粉粒度不大于 8 mm,尾渣粒度小于 10 mm。尾渣也可进一步深加 工,如生产钢渣粉等。

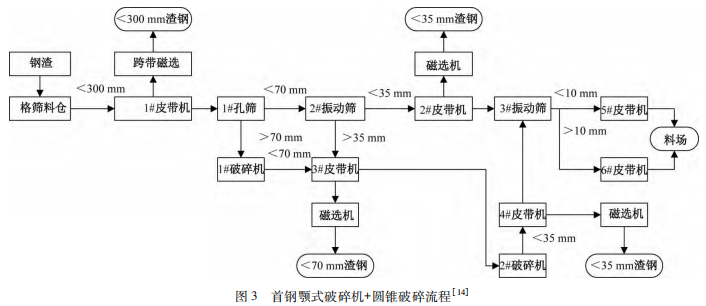

钢渣磁选二次处理工艺主要包括渣钢铁回收工 艺、渣钢提纯工艺以及铁精粉提纯工艺等。风淬法、水淬法、粒化轮法和滚筒法处理后的钢渣,由于粒度 不大,一般经脱水后直接磁选回收其中渣钢,不再进 一步破碎或只做简单破碎; 热闷法和热泼法处理后的 钢渣,由于粒度较大,需进行多级破碎、筛分和磁选。早期钢渣二次处理工艺主要为简单的破碎和筛分,目 前大多升级为多级破碎、多级筛分和多级磁选,例如 梅钢升级为 3 破 7 选 5 筛分,太钢为 2 破 6 选 3 筛 分等。破碎、筛分及磁选多根据一次钢渣处理的 情况来进行灵活调整。

钢渣处理工艺经还常设置磨制环节,这是因 为钢渣中的渣钢分离比较困难,尤其对于细粒钢渣, 包裹有微细粒的金属铁或与金属铁连生的浮氏体及 具有一定磁性的铁酸盐易进入磁性分离物中, 导致磁性分离物中铁品位降低,增加磨制环节将可以 进一步高效回收利用细颗粒钢渣中的金属铁。例如, 单纯采用破碎机,即使把钢渣破碎到 5 mm 粒径以 下,也很难实现渣钢有效分离,且选出的精矿粉品位 一般低于 45%。若在工艺中加入磨制工序,如自磨、 棒磨或球磨,在相同粒径条件下,通过合理的磁选过 程,基本可以获得 TFe 80%以上的粒钢、品位 55%以 上的精矿粉金属铁质量分数小于 1%的尾渣。国内外常见的典型钢渣二次处理工艺流程见 图 1 ~图 3。

钢渣的破碎、磁选筛分工艺流程是回收渣钢的最 基本流程,所用的破碎机包括颚式破碎机、圆锥破碎 机、反击式破碎机和双辊破碎机等,磁选机包括跨带 式磁选机和电磁铁式磁选机,筛分设备包括格栅、单 图 2 济钢颚式破碎+锥式破碎流程层及双层振动筛等。

其中几个关键设备如下:

1) 破碎机。一般选用液压颚式破碎机作为一级破碎设备,早 在 20 世纪 80 年代我国引进了德国 KHD 公司的成套 设备,其核心设备就包括带有液压保护的颚式破碎 机,应用于鞍钢和首钢。目前,其国产化设备已经应 用成熟,有二十多年的应用历史,完全可以取代国 外进口设备。此种破碎机的选型需要考虑物料的最 大给料粒度、给料量和排料粒度等指标综合考虑。如 果采用两级颚式破碎机,一般一级进料口尺寸用 400 mm×600 mm,二级用 250 mm×400 mm。

与颚式破碎机相比,圆锥破碎机也具有破碎效率 高、处理量大、损耗低、维护简便的特点,不同的是圆 锥破碎机一般用于中破或细破,破碎比较大,出料粒 度更加均匀。圆锥破碎机选型时应注意是否采用了 液压调整排料口以及设置自动保护系统,以预防一旦 有大块铁件等不可破碎物进入破碎腔时可自动调节 动锥将其排出。

2) 磁选机。磁选设备有电磁自卸式除铁器、磁滚筒、单辊双辊磁选机及带磁机等。其中,带磁机的磁场强度、带 速、悬的高度及角度可方便调整,以适应不同的粒径、 品位及含水率的钢渣,因此成为钢渣二次处理的核心 磁选设备,其国产化也较为成熟。

3) 棒磨机。棒磨机可以破碎剥离钢渣,在磨矿过程中具有一 定的选择性磨碎作用,产品粒度均匀,过粉碎矿粒少, 即可用于渣钢的提纯,也可用于钢渣的破碎。用于钢 渣破碎时可将 10 mm ~ 80 mm 的钢渣破碎至 10 mm 以下; 用于渣钢提纯时可将粒级为 10 mm ~ 80 mm、 TFe 为 50 ~ 60%的渣钢的提纯至 TFe 大于 90%。

综上,钢渣经过一次和二次处理,最后可以得到 的尾渣其粒度一般小于10 mm,金属铁含量在2%以 下。若要制备钢渣微粉( 比表面积至少为 400m2/kg) ,后续还需要经过粉磨,目前,国内外应用较多的 粉磨设备主要有管磨机、立磨、卧辊磨和挤压磨等,高 效节能的粉磨设备是国内外设备厂家研究开发的重点

3 钢渣的显热利用

钢渣中不仅含有多种有益的矿物组分,而且含有大 量显热资源。熔融钢渣的比热容约为 1. 2 kJ/( kg·℃) , 如果回收热量前后熔渣的温度分别以 1400 ℃ 和 400 ℃计,则每吨钢渣可回收 1. 2 GJ 的显热,大约相 当于 41 kg 标煤热量。假如国内钢渣显热能够加 以回收利用,每年可节省 370 万 t 标准煤。当前主流 的钢渣处理工艺使钢渣显热几乎未利用,未来钢渣的 利用不仅要考虑钢渣组成的资源化,也应当考虑钢渣 显热的资源化利用。

钢渣的热能回收方法分为物理回收方法和化学 回收方法。目前,钢渣热能物理回收方法有机械破碎法、风淬法、离心式回收方法。钢渣热能化学回收方 式分为两种,一种是制氢法,一种是煤气化法。将钢 渣的热量作为化学反应的热源进行热能回收,虽然国 内外学者也都在此方面进行了相关研究,但以何种反 应才能实现最佳热能回收的论述比较少。目前国 内许多大型钢铁企业也在摸索和研发多种钢渣热能 回收的工艺。20 世纪 90 年代宝山钢铁公司从俄罗 斯引进图拉法工艺装置后,在中国扩展应用到钢渣处 理领域中。有关公司在用该技术处理熔融钢渣过程 中,对钢渣的显热加以回收利用,热回收率为 30%左 右。液态钢渣“高压风-导热油”热能回收装置是 以高压风和导热油为传热介质,对钢渣的显热进行综 合回收利用,热回收率高达 60%。但由于工艺复 杂、处理率低等原因均为推广应用。中冶建筑研究总 院研究开发的钢渣辊压破碎-有压热闷技术,利用一 次处理罐式热闷环节产生 0. 2 MPa 的不连续饱和蒸 汽进行余热发电,实现钢渣资源与能源的一体化 利用。

4 结束语

1) 钢渣综合利用率较低,堆存或填埋的钢渣不 仅浪费了资源,占用有限的土地,还会引起土壤和地 下水污染等诸多问题。《环境保护税法》明确规定, 钢渣属于固体废物税目,并对露天堆存钢渣雨季所造 成的渗滤液也她征收环保税,未来钢渣资源化处置将 成为工业固废处置的重点关注方向。

2) 钢渣建材化利用是规模化消纳钢渣的主要途 径。然而,建材化利用面临稳定性差、金属铁含量高 等难题。为解决上述难题,通常采用两次处理法处理 钢渣: 第一步为稳定化处理,使钢渣实现稳定化,第二 步为筛分及金属回收处理,是钢渣破碎分级和金属铁回收。

3) 选择钢渣一次处理的工艺需要从钢渣的特性 以及终端利用方式( 组成、粒度要求等) 、工艺节能环 保参数等综合考虑,如果钢渣的流动性差,可以采用 盘泼法、热泼法和热闷法,如果从节能环保方面考虑, 滚筒法和热闷法较为适宜; 钢渣二次处理工艺主要为 多级破碎、多级筛分和多级磁选,破碎、筛分及磁选多 根据一次钢渣处理的情况来进行灵活调整。

4) 未来钢渣的利用不仅要考虑钢渣组成的资源 化,也应当考虑钢渣显热的资源化利用,组成资源化 和显热资源化的利用将受到社会和钢铁行业的广的 重视,将是未来钢渣处置和综合利用的重要方向。

文章作者:夏 春, 彭 犇, 岳昌盛